Nghiên cứu công nghệ tách tạp chất ra khỏi dung dịch chứa Liti

06/12/2017

Báo cáo trình bày kết quả khảo sát ảnh hưởng của hóa chất, tốc độ cấp hóa chất, pH dung dịch, nhiệt độ, thời gian phản ứng và tốc độ khuấy đến quá trình tách các tạp chất chính có trong dung dịch hòa tách quặng tinh Li sau khi thiêu hoàn nguyên là Fe, Ca và Mg

Removing impurities from the extracted solution containing Li KS.

Lê Hồng Sơn, TS. Đào Duy Anh Viện KH&CN Mỏ-Luyện kim

Ngày nhận bài: 28/8/2013, Ngày duyệt đăng: 12/11/2013

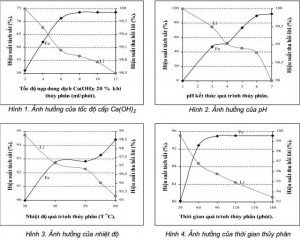

Tóm tắt Tách tạp chất ra khỏi dung dịch hòa tách chứa Li là một khâu công nghệ quyết định đến chất lượng các sản phẩm Li nhận được trong qui trình hòa tách, điều chế các hợp chất của Li từ quặng Li vùng La Vi tỉnh Quảng Ngãi. Báo cáo trình bày kết quả khảo sát ảnh hưởng của hóa chất, tốc độ cấp hóa chất, pH dung dịch, nhiệt độ, thời gian phản ứng và tốc độ khuấy đến quá trình tách các tạp chất chính có trong dung dịch hòa tách quặng tinh Li sau khi thiêu hoàn nguyên là Fe, Ca và Mg với hàm lượng lần lượt là: 2299,5 mg/l; 180 mg/l và 114 mg/l. Đã xác lập các điều kiện và chế độ công nghệ hợp lý cho quá trình tách các tạp chất. Dung dịch sạch chứa Li thu được có hàm lượng các tạp chất Fe, Ca và Mg lần lượt là: 22 mg/l, 30 mg/l và 6,5 mg/l. Từ khóa: dung dịch chứa Li, tách tạp chất Abstract Removing impurities from the extracted solution containing Li is one of the significant technological stages for producing final Li compounds from Li ore in La Vi region, Quang Ngai province. This report presents the results obtained by examining factors including chemical, chemical feeding rate, pH, temperature, reaction time and stir ring speed that affect the separating process of impurities which are mainly Fe, Ca and Mg in the solution obtained from leaching roasted Li ore. The technological conditions for impurity removing are also established. The pure Li solution contains 22 mg/l Fe, 30 mg/l Ca and 6,5 mg/l Mg. Keywords: Li solution, removing impurities 1. Mở đầu Li ở trạng thái kim loại hay hợp chất đều có những đặc tính quí, được ứng dụng trong nhiều ngành công nghiệp công nghệ cao như luyện kim, hàng không vũ trụ, hóa chất, năng lượng,... Trên thế giới, chỉ một số ít nước có nguồn tài nguyên quặng Li, đứng đầu là Bolivia, Chile, Achentina, Trung Quốc, úc...[1]. Việt Nam có nguồn tài nguyên khoáng sản quặng liti với trữ lượng thuộc loại trung bình trên thế giới, đủ để xây dựng ngành công nghiệp khai thác, chế biến quặng Li phục vụ phát triển công cuộc công nghiệp hóa, hiện đại hóa đất nước. Công trình này là một phần kết quả thực hiện đề tài nghiên cứu công nghệ tuyển và chế biến các hợp chất của Li mã số 09/HĐ-ĐT.09.12/ĐMCNKK. Qui trình chế biến các hợp chất của Li như LiCl, Li2CO3 từ quặng Li vùng La Vi tỉnh Quảng Ngãi bao gồm các khâu: tuyển khoáng loại nâng cao hàm lượng Li trong quặng tinh; thiêu chuyển hóa quặng để chuyển khoáng chứa Li sang dạng hòa tan trong dung dịch; tinh chế dung dịch chứa Li bằng cách loại bỏ các tạp chất đã hòa tan cùng Li; cuối cùng là điều chế các hợp chất của Li. Kết quả nghiên cứu thành phần vật chất và các thí nghiệm hoàn nguyên, chiết tách cho thấy, trong dung dịch hòa tách chứa Li, các tạp chất đi kèm cần loại bỏ là Fe, Ca và Mg. Do đó, sẽ tập trung vào việc xác lập qui trình và các thông số công nghệ tối ưu để tách Fe, Ca và Mg, thu hồi dung dịch chứa Li sạch. Có nhiều phương pháp khử tạp chất trong dung dịch. Khử tạp chất bằng phương pháp thủy phân là biến các ion tạp chất thành các hyđroxyt khó tan tách khỏi dung dịch, dựa trên sự khác biệt về trị số pH thủy phân được sử dụng để tách ion kim loại nặng. Quá trình tách các kim loại kiềm thổ sử dụng phương pháp kết tủa với tác nhân H2C2O4. Để tách magiê sử dụng phương pháp kết tủa Mg(OH)2 bằng tác nhân NH4OH. Nhờ các phương pháp này đã loại bỏ từng tạp chất không mong muốn ra khỏi dung dịch cần thu hồi [2-5].Hình 1 đến 4

2. THỰC NGHIỆM Mẫu nghiên cứu là dung dịch hòa tách quặng sau thiêu hoàn nguyên có thành phần hóa học nêu trong bảng 1.| Thành phần | Fe | Mg | Ca | Li |

| Hàm lượng (mg/l) | 2299,5 | 114 | 180 | 1828,6 |

Bảng 1. Thành phần hóa học của dung dịch hòa tách

Quá trình tách tạp chất Fe, Ca và Mg tan vào dung dịch khi hòa tách Li xảy ra theo các phản ứng sau:FeSO4 + 2H2O = Fe(OH)2↓ + H2SO4 Fe2(SO4)3 + 6H2O = 2Fe(OH)3↓ + 3H2SO4 Ca2+ + C2O4 2- = CaC2O4↓ Mg2+ + OH- = Mg(OH)2↓

Trong thực tế khi tách tạp chất là các ion kim loại nặng có trong dung dịch với tác nhân là sữa vôi 20 % Ca(OH)2 thì một phần lớn ion SO4 2- có trong dung dịch đã bị tách bớt. Đã sử dụng phương pháp quy hoạch thực nghiệm để lựa chọn các thông số ban đầu cho các yếu tố ảnh hưởng. Để lựa chọn thông số tối ưu đã cố định các yếu tố khác trong khi thay đổi một yếu tố cần khảo sát. Các giá trị hợp lý đã chọn ở các thí nghiệm trước được sử dụng làm điều kiện cố định để khảo sát các yếu tố tiếp theo sau. Nghiên cứu được thực hiện tại PTN Thủy luyện của Viện Khoa học và công nghệ Mỏ-Luyện kim trên máy khuấy điều khiển tốc độ ZDORJ (CH Sec), máy lọc hút chân không 10-2 mm Hg (Đức) và hệ thống ổn nhiệt (30÷180) oC với sai số ±5oC. Mẫu nghiên cứu là dung dịch hòa tách quặng Li sau nung hoàn nguyên. Tách Fe bằng cách thay đổi pH để kết tủa Fe, sau đó lọc tách ra khỏi dung dịch; tách ion Ca2+ bằng H2C2O4; tách Mg nhờ thay đổi nhiệt độ và pH của dung dịch. Phân tích hàm lượng các nguyên tố bằng phương pháp quang phổ phát xạ plasma theo TCNB: 01-ICP/04 trên máy PE Optima 7300DV tại Trung tâm Phân tích và thí nghiệm địa chất (Bộ Tài nguyên và môi trường). 3. KẾT QUẢ VÀ THẢO LUẬN 3.1. Tách sắt Mẫu tách Fe là dung dịch thu được từ hòa tách quặng tinh thiêu hoàn nguyên, mỗi mẫu có thể tích 1.000 ml. Các yếu tố ảnh hưởng tới quá trình tách Fe ra khỏi dung dịch chứa Li được khảo sát gồm: pH dung dịch, tốc độ cấp dung dịch Ca(OH)2 20 % để điều chỉnh pH dung dịch thủy phân, thời gian thủy phân, nhiệt độ quá trình thủy phân và tốc độ khuấy khi thủy phân. ảnh hưởng của các yếu tố tới quá trình tách Fe được minh họa trên đồ thị trên các hình 1, 2, 3, 4 và 5.Hình 5 ảnh hưởng của tốc độ khuấy

Kết quả ở hình 1 cho thấy, khi tăng tốc độ cấp Ca(OH)2 20 % thì hiệu suất tách sắt tăng và hiệu suất thu hồi Li trong dung dịch giảm nhanh, đó là hiện tượng vón kết tủa do quá trình tạo canxi sulfat CaSO4.2H2O quá nhanh. Quá trình thủy phân tách tạp chất phải tiến hành chậm để tránh kết tủa canxi sulfat CaSO4 có cỡ hạt thô ngậm cả kim loại cần thu hồi. Chọn tốc độ cấp dung dịch Ca(OH)2 20 % là 8 ml/phút là tối ưu. Tương tự, đã xác định được giá trị tối ưu của các yếu tố ảnh hưởng khác tới quá trình tách Fe như: nhiệt độ 50 oC; pH = 6; thời gian thủy phân là 90; tốc độ khuấy 120 vòng/phút. Trong điều kiện thí nghiệm với các giá trị tối ưu đã xác lập, gần 97 % Fe được tách ra khỏi dung dịch chứa Li. 3.2. Tách canxi Dung dịch hòa tách chứa liti sau khi tách sắt bằng tác nhân Ca(OH)2 20 % có thành phần hóa học nêu ở bảng 2.| Mẫu dung dịch | Hàm lượng (mg/l) | |||

| Fe | Mg | Ca | Li | |

| Dung dịch hòa tách | 72 | 114 | 380 | 1728 |

Bảng 2. Thành phần hóa học của dung dịch sau khi tách sắt

Để tách Ca2+ đã sử dụng H2C2O4. ảnh hưởng của tỷ lệ mol Ca2+/H2C2O4 đến hiệu suất tách ion canxi Ca2+ được trình bày ở hình 6 cho thấy tăng tỷ lệ mol Ca2+/H2C2O4 khi tách ion Ca2+ thì hiệu suất tách canxi trong dung dịch hòa tách quặng sau thiêu hoàn nguyên giảm và hiệu suất thu hồi Li cũng giảm, ở tỷ lệ mol Ca2+/H2C2O4 là 0,94 lần cho hiệu suất tách canxi trong dung dịch hợp lý đạt 81,81 % và hiệu suất thu hồi liti đạt 97,48 %. Hình 7 biểu diễn ảnh hưởng của nồng độ dung dịch H2C2O4 đến hiệu suất tách canxi, cho thấy, khi tăng nồng độ dung dịch H2C2O4 thì hiệu suất tách canxi tăng, đồng thời hiệu suất thu hồi Li trong dung dịch giảm nhanh do hiệu ứng tạo các hạt canxi oxalat thô ngậm kim loại Li cùng kết tủa. ở nồng độ dung dịch 20 g/lít H2C2O4, phản ứng cho hiệu suất tách canxi trong dung dịch đạt 84,83 % và quá trình lọc tách kết tủa canxi thuận lợi, hiệu suất thu hồi Li trong dung dịch đạt 96,17 %.Hình 6, 7

Tương tự, khảo sát các yếu tố ảnh hưởng đến khả năng tách Ca2+ như: nhiệt độ dung dịch trong quá trình phản ứng tách Ca, tốc độ khuấy, thời gian phản ứng, và tốc độ cấp H2C2O4 vào dung dịch chứa Li đã xác lập được các giá trị hợp lý tương ứng lần lượt là: 40 oC, 120 vòng/phút, 60 phút, và 25 ml/phút trên các hình 8, 9, 10 và 11. Tại các giá trị tối ưu đó, hiệu suất tách Ca ra khỏi dung dịch chứa Li đạt từ 85 đến 92 %.Hình 8 đến 11

3.3. Tách magiê Dung dịch hòa tách sau khi tách Fe và Ca có thành phần hóa học trình bày ở bảng 3.| Mẫu dung dịch | Hàm lượng (mg/l) | |||

| Fe | Mg | Ca | Li | |

| Dung dịch hòa tách | 22 | 114 | 30 | 1633 |

Bảng 3. Thành phần hóa học của dung dịch hòa tách sau khi tách canxi.

Các yếu tố ảnh hưởng chính đến quá trình tách Mg gồm: nhiệt độ, tốc độ khuấy, pH dung dịch, tốc độ cấp thuốc điều chỉnh pH dung dịch, và thời gian phản ứng tách Mg. Kết quả nghiên cứu ảnh hưởng của các yếu tố tác động đến hiệu suất tách Mg được trình bày trong các hình 12, 13, 14, 15 và 16. Kết quả thí nghiệm trên hình 12 cho thấy, nhiệt độ ảnh hưởng rõ rệt đến hiệu suất tách Mg. ở nhiệt độ dung dịch cao, tốc độ lọc tách Mg(OH)2 giảm do hiện tượng giảm kích thước hạt Mg(OH)2 kết tủa, hiện tượng này phù hợp với quy luật chuyển pha từ môi trường đồng thể sang môi trường đa phân tán rắn-lỏng. ở nhiệt độ dung dịch 50 oC, phản ứng tách Mg cho kết quả hợp lý với hiệu suất tách Mg đạt 92,20 % và hiệu suất thu hồi liti đạt 98,21 %.Hình 12 đến 15

Hình 16 ảnh hưởng của thời gian tách

Hình 13 trình bày ảnh hưởng của tốc độ khuấy đến hiệu suất tách Mg, theo đó, khi tăng tốc độ khuấy thì hiệu suất tách magiê tăng, tuy nhiên kích thước hạt kết tủa lại tỉ lệ nghịch với tốc độ khuấy do hiệu ứng va đập, gây khó khăn cho quá trình lọc kết tủa. Tại tốc độ khuấy 120 vòng/phút, hiệu suất tách Mg đạt 92,34 % và hiệu suất thu hồi liti đạt 96,00 %, chọn tốc độ khuấy này là giá trị phù hợp và sử dụng cho các thí nghiệm khảo sát ảnh hưởng của các yếu tố khác. Kết quả nghiên cứu ảnh hưởng của pH, tốc độ cấp thuốc điều chỉnh pH (NH4OH 10 %), thời gian phản ứng đến hiệu suất tách Mg cho thấy, với pH = 9,0 hiệu suất tách Mg đạt 92,34 % và hiệu suất thu hồi liti đạt 96,00 %. ở tốc độ cấp dung dịch NH4OH 10 % là 1 ml/phút cho hiệu suất tách hợp lý đạt 92,34 %; Tại giá trị thời gian khuấy là 120 phút, hiệu suất tách Mg đạt 94,27 % và hiệu suất thu hồi liti đạt 92,20 %. Đã chọn các giá trị đã nêu của các yếu tố ảnh hưởng làm giá trị tối ưu cho thử nghiệm tách Mg ra khỏi dung dịch chứa Li. 4. Kết Luận Từ các kết quả nghiên cứu quá trình tách tạp chất trong dung dịch hòa tách quặng Li sau thiêu hoàn nguyên cho thấy: để hiệu suất tách sắt và các kim loại khác đạt 96,86 %, hiệu suất tách canxi đạt 92,11 %, hiệu suất tách magiê đạt 94,27 % và hiệu suất thu hồi liti trong dung dịch đạt 82,34 % cần tiến hành quá trình tách tạp chất theo các điều kiện sau: a. Quá trình thủy phân tách Fe: tiến hành với tốc độ nạp dung dịch Ca(OH)2 20 % là 8 ml/phút ở mức pH quá trình thủy phân là 6,0 với nhiệt độ thủy phân ở 55ºC trong thời gian thủy phân là 90 phút và tốc độ khuấy khi thủy phân là 120 vòng/phút. b. Quá trình kết tủa tách canxi: tiến hành với tỷ lệ Ca 2+ /H2C2O4 = 0,94 ở nồng độ dung dịch H2C2O4 là 20 g/lít; nhiệt độ phản ứng là 40ºC; tốc độ khuấy là 120 vòng/phút trong thời gian phản ứng kết tủa canxi là 60 phút và tốc độ nạp dung dịch H2C2O4 là 25 ml/phút. c. Quá trình tách magiê: tiến hành ở nhiệt độ là 50ºC với tốc độ khuấy là 120 vòng/phút ở mức pH là 9,0, tốc độ nạp dung dịch NH4OH 10 % là 1 ml/phút trong thời gian phản ứng kết tủa magiê là 120 phút. Dung dịch chứa Li sau tách các tạp chất có thành phần như sau: Li = 1500 mg/l; Fe = 22 mg/l; Ca = 30 mg/l; và Mg = 6.5 mg/lTài liệu trích dẫn

|