Trang chủ / Công trình nghiên cứu / Nâng cao cơ tính thép mangan cao nấu luyện từ sắt xốp trong lò điện cảm ứng trung tần

Nâng cao cơ tính thép mangan cao nấu luyện từ sắt xốp trong lò điện cảm ứng trung tần

23/04/2018

Bài báo trình bày kết quả nghiên cứu công nghệ nấu luyện và hợp kim hóa titan cho thép mangan cao 110Mn13Đ từ sắt xốp trong lò điện cảm ứng trung tần.

Improving the mechanical properties of high manganese steel produced from sponge iron in induction furnace

NGÔ QUỐC DŨNG *, PHẠM NGỌC DIỆU QUỲNH Viện Khoa học và kỹ thuật vật liệu, Trường Đại học Bách khoa Hà Nội, Số 1 Đại Cồ Việt, Hai Bà Trưng, Hà Nội. *Email: dung.ngoquoc@hust.edu.vn

MỞ ĐẦU

Bài báo trình bày kết quả nghiên cứu công nghệ nấu luyện và hợp kim hóa titan cho thép mangan cao 110Mn13Đ từ sắt xốp trong lò điện cảm ứng trung tần. Tổ chức tế vi của thép được nghiên cứu bằng kinh hiển vi điện tử quét và được đo độ cứng. Thép được kim hóa thêm 1 %Ti được có tổ chức nhỏ mịn với sự phân bố của TiC đồng đều trên nền austenit làm tăng độ cứng và khả năng chịu mài mòn cho sản phẩm. Độ cứng tế vi của thép đạt được tới 317 HB. Khi nấu luyện đã sử dụng đến 50 % sắt xốp của công ty Mirex theo công nghệ luyện kim phi cốc đầu tiên tại Việt Nam, giúp tăng cường phát triển công nghệ xanh cho ngành thép Việt Nam. Từ khóa: sắt xốp, thép mangan cao, lò điện cảm ứng trung tần, răng gầu xúc....ABSTRACT

This article presents results of research on the production technology of high-manganese steel 110Mn13Đ alloyed with titanium in medium frequency induction furnace. The microstructure of steel was studied using scan- ning electron microscopy and hardness measurement. Uniformly distribution of TiC on austenite matrix of 110Mn13Đ steel with 1 %Ti improves the hardness and abrasion resistance of the product. The hardness of the steel reaches 317 HB. Up to 50 % of Mirex sponge iron is used for production of steel by the first in Vietnam non-ferrous metallurgical technology to enhance green technology development for Vietnam steel industry. Key words: sponge iron, high manganese steel, medium frequency induction furnace, bucket tooth... 1. ĐẶT VẤN ĐỀ Thép Hadfield được phát minh ra vào năm 1882 có thành phần carbon từ 1,0 % đến 1,4 % và 10 ÷ 14 % mangan với tỉ lệ từ 1 đến 10. Thép thường được sử dụng cho các bộ phận đường sắt, dao cắt và cho các thiết bị xử lý đá... Thép austenit mangan có độ bền, độ dẻo cao cùng với khả năng chịu mài mòn tốt. Tính chất cơ học của thép chịu ảnh hưởng trước hết bởi thành phần hóa học của mác thép và được quyết định bởi nguyên liệu sử dụng, quá trình hợp kim hóa và thiết bị nấu luyện. Các quy trình công nghệ đúc, nhiệt độ đúc, nhiệt luyện cũng đóng vai trò quan trọng đến với cơ tính của sản phẩm, giúp mở rộng và tăng cường hiệu quả sử dụng chủng loại thép này trong công nghiệp [1]. Nâng cao cơ tính, tăng tuổi thọ, khả năng chịu mài mòn của thép mangan cao vẫn luôn được quan tâm trong những năm gần đây. Ở các nước như Mỹ, Nga, Pháp, Nhật, người ta đưa ra những quy trình nấu luyện thép hợp kim Mangan cao, trong đó khống chế hàm lượng [P] ≤ 0,03 %. Ngoài ra, còn đưa thêm một số nguyên tố hợp kim vào thép mangan cao như: Mo, Cr, Ni, Ti, V...[2]. Các nguyên tố này tạo thành các hạt cứng trong nền austenit làm tăng tính chịu mài mòn khi va đập của thép này.Thép có độ bền cao hơn và chịu mài mòn hơn so thép Hadfield thông thường. Với công nghệ thép tiên tiến, các nước này tạo ra các sản phẩm có tuổi thọ rất cao và có sức cạnh tranh mạnh và đã được sử dụng rộng rãi trong lĩnh vực quân sự - quốc phòng. Hiện nay, sử dụng sắt xốp của Việt Nam đang gặp rất nhiều khó khăn do chưa có nghiên cứu cụ thể nào về chất lượng, tỷ lệ sắt xốp và hiệu quả sử dụng sắt xốp trong nấu luyện thép ở lò điện cảm ứng trung tần. Chính vì vậy, mục đích của nghiên cứu này là thử nghiệm sử dụng sắt xốp của công ty Mirex Cao Bằng vào phối liệu cùng sắt thép phế và ferro mangan trong nấu luyện thép Mangan cao ở lò điện cảm ứng trung tần để có thể khẳng định hướng đi mới cho các nhà máy luyện kim. Việc sử dụng sắt xốp sẽ có 2 ý nghĩa quan trọng về vấn đề kinh tế và môi trường. Cụ thể là: - Sắt xốp là sản phẩm được hoàn nguyên không sử dụng than cốc nên việc sản xuất và sử dụng sắt xốp sẽ làm giảm lượng tiêu thụ than cốc trong công nghiệp luyện Điều này mang ý nghĩa rất lớn về vấn đề bảo vệ môi trường. Có thể nói sắt xốp là “sản phẩm xanh” của ngành thép. - Sắt xốp được sử dụng thay thế thép phế trong công nghệ luyện thép lò điện nhằm đem lại hiệu quả kinh tế [3]. Để chế tạo ra sắt xốp, người ta dùng phương pháp hoàn nguyên trực tiếp. Hoàn nguyên trực tiếp (DR) là công nghệ trong đó sắt kim loại được sản xuất bằng sự hoàn nguyên của quặng sắt hoặc ôxyt sắt ở nhiệt độ dưới điểm chảy của vật liệu bằng chất hoàn nguyên thể rắn, lỏng hoặc khí. Sản phẩm của công nghệ DR được gọi là sắt xốp hay sắt hoàn nguyên trực tiếp (DRI) hoặc sắt đóng bánh nóng (HBI) [4]. Hiện nay, sản lượng sắt xốp trên thế giới đạt hơn 80 triệu tấn. Trong đó, đứng đầu là công nghệ MIDREX với 63,2 triệu tấn, tiếp đó là công nghệ HYL với 16,2 triệu tấn [5]. 2. THỰC NGHIỆM Sắt xốp là sản phẩm khử ôxy của quặng sắt, khi khử ở nhiệt độ nhỏ hơn nhiệt độ biến mềm của quặng sắt thì ôxy mất đi và trong quặng còn tồn tại tổ chức rỗng tế vi, xốp nhẹ. Thành phần của nguyên liệu nấu thép trình bày trong bảng 1. Bảng 1. Thành phần hóa học của nguyên liệu sử dụng (%)| Phối liệu | C | Mn | Si | Ti | P | S | Fe |

| Thép phế | 0,12 | 0,5 | 0,3 | - | ≤0,04 | ≤0,05 | Còn lại |

| Sắt xốp | 0,33 | - | - | - | 0,1 | 0,03 | |

| FeMn65 | 5 | 65 | 2 | - | 0,03 | 0,03 | |

| FeSi72 | 0,5 | 0,7 | 72 | - | ≤0,05 | ≤0,04 | |

| FeTi70 | 0,2 | 1 | 0,2 | 70 | 0,04 | 0,03 |

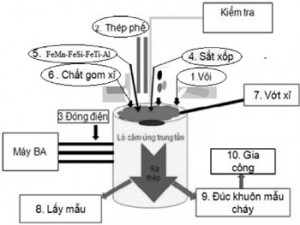

Hình 1. Quy trình công nghệ nấu luyện[/caption]

[caption id="attachment_2028" align="aligncenter" width="300"]

Hình 1. Quy trình công nghệ nấu luyện[/caption]

[caption id="attachment_2028" align="aligncenter" width="300"] Hình 2. Sắt xốp đưa vào nấu luyện thép[/caption]

Thiết bị sử dụng là lò cảm ứng trung tần dung tích 30 kg/mẻ với quy trình như nêu trong hình 1: Chuẩn bị nguyên vật liệu: Đầu tiên, ta chuẩn bị đầy đủ nguyên vật liệu cho mẻ nấu (vôi, thép phế, sắt xốp, fero, nhôm…). Các viên sắt xốp Mirex Cao Bằng xem trên hình 2. Tiếp đến, làm sạch lò, kiểm tra tường lò. Kiểm tra các thiết bị và hệ thống điện, nước trước khi nấu luyện. Chuẩn bị dụng cụ nấu (cốc lấy mẫu, kẹp...)

Chất liệu: Dưới đáy lò có thể cho một ít vôi cục CaO. Vôi cục một phần để tạo xỉ, một phần để khử photpho, sau đó chất thép phế trước còn sắt xốp sẽ phối liệu sau khi thép phế chảy lỏng gần hết. Khi chất thép phế phải chất thành bó chặt để thuận lợi cho quá trình nấu chảy. Chất xong liệu, bắt đầu khai lò.

- Giai đoạn nấu chảy: mở điện chạy ở điện áp U = 60 % Uđm, từ từ nâng cao công suất đến cực đại. Khi liệu phía dưới đã chảy thì phải đảo liệu, không để liệu dính chồng bắc cầu lên nhau. Chờ liệu thép phế chảy gần hết, bắt đầu phối liệu sắt xốp vào lò. Dùng xẻng sấy sắt xốp trên miệng lò cho bốc bớt hơi ẩm và sắt xốp đủ độ nóng cần thiết. Khi cho sắt xốp vào lò cần cho dần từng viên nhỏ để tránh thép lỏng tràn lên bề mặt và dễ dàng khống chế lượng xỉ trên bề mặt. Tiến hành vớt xỉ nóng rồi tiếp tục cho hết lượng sắt xốp như đã tính toán.

- Giai đoạn hoàn nguyên: tiến hành cho fero với hàm lượng đã tính toán cụ thể với từng loại. Đầu tiên cho Khi cho fero cần nung sơ bộ, dùng kẹp hơ nóng và thả từ từ từng viên fero vào trong nước thép, tránh hiện tượng bắn thép ra ngoài. Khoảng 5 phút sau đó nạp ferosilic. Những loại fero này ngoài tác dụng hợp kim hóa còn có tác dụng khử ôxy sơ bộ. Đo nhiệt độ nước thép, cho chất tạo xỉ nóng, vớt xỉ liên tục. Sau đó, cho một lượng nhỏ nhôm vào để khử ôxy triệt để, cuối cùng cho ferrotitan và tiến hành ra thép.

- Ra thép: Sau khi cho nhôm vào (2÷3) phút, cho chất gom xỉ vào rồi vớt xỉ lần cuối, ngừng điện và nghiêng lò ra thép. Các vị trí như: người nghiêng lò, người giữ khuôn cần được phân công cụ thể, hoạt động ăn ý nhằm đạt hiệu quả tốt nhất cho mẻ nấu.

Dỡ khuôn và làm sạch vật đúc

Để tránh bị ôxy hóa khi tiếp xúc với không khí ở nhiệt độ cao, vật đúc phải được dỡ ra khỏi khuôn khi đã nguội hoàn toàn. Khi vật đúc nguội, tiến hành tháo khuôn lấy vật đúc ra khỏi khuôn và làm sạch cát bám bằng cách dùng bàn chải cọ sạch.

Các mẻ nấu được lấy mẫu đem đi phân tích thành phần hóa học và thu được kết quả như trong bảng 2.

Bảng 2. Thành phần hóa học của thép nấu luyện (%)

Hình 2. Sắt xốp đưa vào nấu luyện thép[/caption]

Thiết bị sử dụng là lò cảm ứng trung tần dung tích 30 kg/mẻ với quy trình như nêu trong hình 1: Chuẩn bị nguyên vật liệu: Đầu tiên, ta chuẩn bị đầy đủ nguyên vật liệu cho mẻ nấu (vôi, thép phế, sắt xốp, fero, nhôm…). Các viên sắt xốp Mirex Cao Bằng xem trên hình 2. Tiếp đến, làm sạch lò, kiểm tra tường lò. Kiểm tra các thiết bị và hệ thống điện, nước trước khi nấu luyện. Chuẩn bị dụng cụ nấu (cốc lấy mẫu, kẹp...)

Chất liệu: Dưới đáy lò có thể cho một ít vôi cục CaO. Vôi cục một phần để tạo xỉ, một phần để khử photpho, sau đó chất thép phế trước còn sắt xốp sẽ phối liệu sau khi thép phế chảy lỏng gần hết. Khi chất thép phế phải chất thành bó chặt để thuận lợi cho quá trình nấu chảy. Chất xong liệu, bắt đầu khai lò.

- Giai đoạn nấu chảy: mở điện chạy ở điện áp U = 60 % Uđm, từ từ nâng cao công suất đến cực đại. Khi liệu phía dưới đã chảy thì phải đảo liệu, không để liệu dính chồng bắc cầu lên nhau. Chờ liệu thép phế chảy gần hết, bắt đầu phối liệu sắt xốp vào lò. Dùng xẻng sấy sắt xốp trên miệng lò cho bốc bớt hơi ẩm và sắt xốp đủ độ nóng cần thiết. Khi cho sắt xốp vào lò cần cho dần từng viên nhỏ để tránh thép lỏng tràn lên bề mặt và dễ dàng khống chế lượng xỉ trên bề mặt. Tiến hành vớt xỉ nóng rồi tiếp tục cho hết lượng sắt xốp như đã tính toán.

- Giai đoạn hoàn nguyên: tiến hành cho fero với hàm lượng đã tính toán cụ thể với từng loại. Đầu tiên cho Khi cho fero cần nung sơ bộ, dùng kẹp hơ nóng và thả từ từ từng viên fero vào trong nước thép, tránh hiện tượng bắn thép ra ngoài. Khoảng 5 phút sau đó nạp ferosilic. Những loại fero này ngoài tác dụng hợp kim hóa còn có tác dụng khử ôxy sơ bộ. Đo nhiệt độ nước thép, cho chất tạo xỉ nóng, vớt xỉ liên tục. Sau đó, cho một lượng nhỏ nhôm vào để khử ôxy triệt để, cuối cùng cho ferrotitan và tiến hành ra thép.

- Ra thép: Sau khi cho nhôm vào (2÷3) phút, cho chất gom xỉ vào rồi vớt xỉ lần cuối, ngừng điện và nghiêng lò ra thép. Các vị trí như: người nghiêng lò, người giữ khuôn cần được phân công cụ thể, hoạt động ăn ý nhằm đạt hiệu quả tốt nhất cho mẻ nấu.

Dỡ khuôn và làm sạch vật đúc

Để tránh bị ôxy hóa khi tiếp xúc với không khí ở nhiệt độ cao, vật đúc phải được dỡ ra khỏi khuôn khi đã nguội hoàn toàn. Khi vật đúc nguội, tiến hành tháo khuôn lấy vật đúc ra khỏi khuôn và làm sạch cát bám bằng cách dùng bàn chải cọ sạch.

Các mẻ nấu được lấy mẫu đem đi phân tích thành phần hóa học và thu được kết quả như trong bảng 2.

Bảng 2. Thành phần hóa học của thép nấu luyện (%)

| Mẫu | C | Si | Mn | P | S | Ti | Fe |

| M1 | 1,13 | 0,69 | 12,21 | 0,07 | 0,01 | 0 | Còn lại |

| M2 | 1,33 | 0,86 | 13,27 | 0,10 | 0,01 | 0,40 | |

| M3 | 1,23 | 0,85 | 13,36 | 0,08 | 0,01 | 0,60 | |

| M4 | 1,32 | 0,78 | 12,21 | 0,12 | 0,01 | 0,80 | |

| M5 | 1,38 | 1,15 | 14,00 | 0,12 | 0,01 | 1,00 |

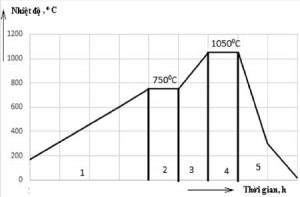

Hình 3. Quy trình nhiệt luyện thép[/caption]

3. KẾT QUẢ VÀ THẢO LUẬN

3.1 Ảnh hưởng của titan đến tổ chức tế vi của thép

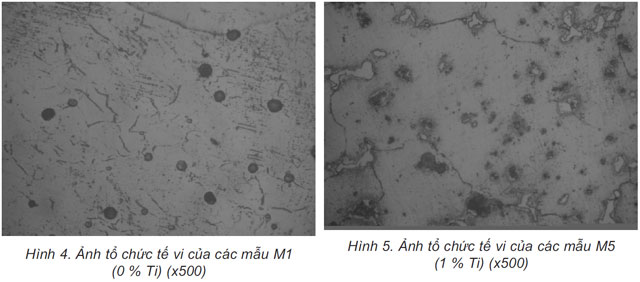

Ảnh chụp trên kính hiển vi quang học của các mẫu thép M1 (0 % Ti) và M5 (1 % Ti) được thể hiện trên hình 4 và hình 5. Hàm lượng titan trong thép đã làm thay đổi đáng kể đến tổ chức của thép. Tổ chức với các hạt thô của mẫu thép không được hợp kim hóa được thay thế bằng các hạt nhỏ mịn khi thép được hợp kim hóa.

[caption id="attachment_2026" align="aligncenter" width="640"]

Hình 3. Quy trình nhiệt luyện thép[/caption]

3. KẾT QUẢ VÀ THẢO LUẬN

3.1 Ảnh hưởng của titan đến tổ chức tế vi của thép

Ảnh chụp trên kính hiển vi quang học của các mẫu thép M1 (0 % Ti) và M5 (1 % Ti) được thể hiện trên hình 4 và hình 5. Hàm lượng titan trong thép đã làm thay đổi đáng kể đến tổ chức của thép. Tổ chức với các hạt thô của mẫu thép không được hợp kim hóa được thay thế bằng các hạt nhỏ mịn khi thép được hợp kim hóa.

[caption id="attachment_2026" align="aligncenter" width="640"] Hình 4 và 5[/caption]

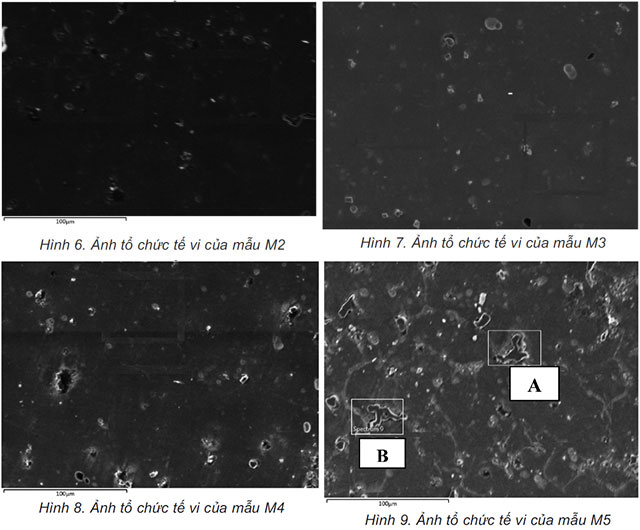

Kết quả chụp hiển vi điện tử quét và phân tích thành phần pha cho thấy phân bố pha và sự thay đổi tổ chức tế vi của mẫu với hàm lượng titan tăng được chỉ ra ở các hình 6, hình 7, hình 8, hình 9.

[caption id="attachment_2024" align="aligncenter" width="640"]

Hình 4 và 5[/caption]

Kết quả chụp hiển vi điện tử quét và phân tích thành phần pha cho thấy phân bố pha và sự thay đổi tổ chức tế vi của mẫu với hàm lượng titan tăng được chỉ ra ở các hình 6, hình 7, hình 8, hình 9.

[caption id="attachment_2024" align="aligncenter" width="640"] Hình 6, 7, 8 và 9[/caption]

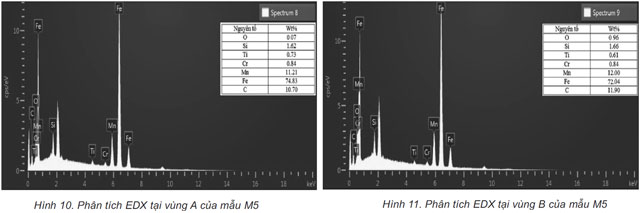

Kết quả phân tích phổ nguyên tố cho thấy tổ chức tế vi của thép gồm pha chính là nền austen- it, cacbit sắt, cacbit mangan màu trắng và cacbit titan màu đen (hình 10, hình 11).

[caption id="attachment_2023" align="aligncenter" width="640"]

Hình 6, 7, 8 và 9[/caption]

Kết quả phân tích phổ nguyên tố cho thấy tổ chức tế vi của thép gồm pha chính là nền austen- it, cacbit sắt, cacbit mangan màu trắng và cacbit titan màu đen (hình 10, hình 11).

[caption id="attachment_2023" align="aligncenter" width="640"] Hình 10 và 11[/caption]

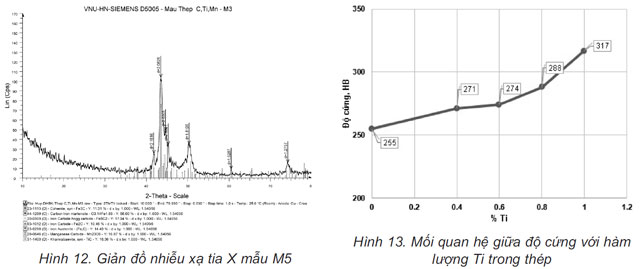

Hàm lượng titan tăng trong thép làm giảm khả năng hòa tan cacbit vào nền austenit trong quá trình nhiệt luyện. Ảnh SEM mẫu M2 (hình 6) với 0,4% Ti, sau nhiệt luyện trên nền thép chỉ còn một lượng nhỏ cacbit trắng mờ chưa hòa tan. Ảnh chụp nhiễu xạ tia X mẫu M5 (hình 12) chỉ ra rằng trong có các loại cacbit sắt Fe3C, Fe5C2, Fe2C, FeC, cacbit mangan dạng Mn2C6 và TiC. Với 1% titan, mạng cacbit dạng nhánh cây được quan sát thấy tương tự như mẫu trước nhiệt luyện với một số cụm TiC (điểm A, B). Điều đó có thể giải thích bằng sự ổn định của TiC tại biên hạt ở vùng nhiệt độ nhiệt luyện làm ảnh hưởng đến sự hòa tan của các loại cacbit khác. Ở một hàm lượng nhất định, TiC phân bố đồng đều trên nền austenit làm tăng độ cứng, độ chịu mài mòn và độ bền của thép.

[caption id="attachment_2022" align="aligncenter" width="640"]

Hình 10 và 11[/caption]

Hàm lượng titan tăng trong thép làm giảm khả năng hòa tan cacbit vào nền austenit trong quá trình nhiệt luyện. Ảnh SEM mẫu M2 (hình 6) với 0,4% Ti, sau nhiệt luyện trên nền thép chỉ còn một lượng nhỏ cacbit trắng mờ chưa hòa tan. Ảnh chụp nhiễu xạ tia X mẫu M5 (hình 12) chỉ ra rằng trong có các loại cacbit sắt Fe3C, Fe5C2, Fe2C, FeC, cacbit mangan dạng Mn2C6 và TiC. Với 1% titan, mạng cacbit dạng nhánh cây được quan sát thấy tương tự như mẫu trước nhiệt luyện với một số cụm TiC (điểm A, B). Điều đó có thể giải thích bằng sự ổn định của TiC tại biên hạt ở vùng nhiệt độ nhiệt luyện làm ảnh hưởng đến sự hòa tan của các loại cacbit khác. Ở một hàm lượng nhất định, TiC phân bố đồng đều trên nền austenit làm tăng độ cứng, độ chịu mài mòn và độ bền của thép.

[caption id="attachment_2022" align="aligncenter" width="640"] Hình 12, 13[/caption]

3.2 Ảnh hưởng của Ti đến độ cứng của thép

Kết quả đo độ cứng của các mẫu thép được trình bày trong bảng 3. Thấy rằng, độ cứng của mẫu thép không chứa titan (0 % Ti) và các mẫu thép chứa titan đều đạt yêu cầu so với quy định, các khâu nấu rót và nhiệt luyện đều ổn định nên sản phẩm đáp ứng được các yêu cầu.

Biểu đồ về mối quan hệ độ cứng theo thành phần titan tăng thêm trong các mẫu thép được cho ở hình 13.

Kết quả đo độ cứng cũng cho thấy rằng độ cứng của các mẫu tăng từ 255 HB đến 317 HB khi tăng titan từ 0 % đến 1 %. Các cacbit titan bị giữ lại ở biên giới và cản trở sự phát triển của hạt trong quá trình xử lý nhiệt

Sản phẩm đúc mẫu răng gầu xúc đã được trưng bày trong dịp kỷ niệm 60 năm ngày thành lập trường Đại học Bách khoa Hà Nội (hình 14).

[caption id="attachment_2021" align="aligncenter" width="500"]

Hình 12, 13[/caption]

3.2 Ảnh hưởng của Ti đến độ cứng của thép

Kết quả đo độ cứng của các mẫu thép được trình bày trong bảng 3. Thấy rằng, độ cứng của mẫu thép không chứa titan (0 % Ti) và các mẫu thép chứa titan đều đạt yêu cầu so với quy định, các khâu nấu rót và nhiệt luyện đều ổn định nên sản phẩm đáp ứng được các yêu cầu.

Biểu đồ về mối quan hệ độ cứng theo thành phần titan tăng thêm trong các mẫu thép được cho ở hình 13.

Kết quả đo độ cứng cũng cho thấy rằng độ cứng của các mẫu tăng từ 255 HB đến 317 HB khi tăng titan từ 0 % đến 1 %. Các cacbit titan bị giữ lại ở biên giới và cản trở sự phát triển của hạt trong quá trình xử lý nhiệt

Sản phẩm đúc mẫu răng gầu xúc đã được trưng bày trong dịp kỷ niệm 60 năm ngày thành lập trường Đại học Bách khoa Hà Nội (hình 14).

[caption id="attachment_2021" align="aligncenter" width="500"] Hình 14. Sản phẩm răng gầu xúc[/caption]

4. KẾT LUẬN

- Có thể sử dụng đến 50 % sắt xốp trong mẻ phối liệu để nấu luyện mác thép 110Mn13Đ và hợp kim hóa đến 1 % Ti trong lò điện cảm ứng trung tần.

- Titan làm thay đổi đáng kể tổ chức và cơ tính của thép 110Mn13Đ.

- Ở hàm lượng nhỏ (Ti < 2%), titan không ảnh hưởng tới độ hòa tan của cacbit trong austenit và làm tăng độ cứng của thép.

- Khi hàm lượng titan tăng từ 0,80 đến 1,0 % độ cứng của thép tăng mạnh (từ 288HB đến 317 HB), tuy nhiên lượng cacbit mangan và cementit hòa tan vào nền austenit giảm.

LỜI CẢM ƠN:

Nghiên cứu này được hỗ trợ kinh phí từ đề tài T2016 - PC - 147.

TÀI LIỆU TRÍCH DẪN

Hình 14. Sản phẩm răng gầu xúc[/caption]

4. KẾT LUẬN

- Có thể sử dụng đến 50 % sắt xốp trong mẻ phối liệu để nấu luyện mác thép 110Mn13Đ và hợp kim hóa đến 1 % Ti trong lò điện cảm ứng trung tần.

- Titan làm thay đổi đáng kể tổ chức và cơ tính của thép 110Mn13Đ.

- Ở hàm lượng nhỏ (Ti < 2%), titan không ảnh hưởng tới độ hòa tan của cacbit trong austenit và làm tăng độ cứng của thép.

- Khi hàm lượng titan tăng từ 0,80 đến 1,0 % độ cứng của thép tăng mạnh (từ 288HB đến 317 HB), tuy nhiên lượng cacbit mangan và cementit hòa tan vào nền austenit giảm.

LỜI CẢM ƠN:

Nghiên cứu này được hỗ trợ kinh phí từ đề tài T2016 - PC - 147.

TÀI LIỆU TRÍCH DẪN

- W. Smith, A. Demonte and W.B.F. Mackay, Development of high manganese steels for heavy duty cast- to-shape applications, Materials Processing Technology, 2004, Vol. 153-154, pp. 589-595.

- Ashok Kumar SRIVASTAVA, Karabi DAS, In-situ synthesis and characterization of TiC-reinforced hadfield manganese austenitic steel matrix composite, ISIJ International, 49 2009, No. 9, pp. 1372–1377

- Krishna Kant Prasad,Hem Shankar Ray, Advances in rotary kiln sponge iron plant; New Age International Pvt Ltd Publishers (April 30, 2009).

- Anil Poonia and Shabina Khanam, Simulation of rotary kiln used in sponge iron process using ANN, International Journal of Engineering and Technology, Vol. 6, No. 2, April 2014.

- Jacques Astier, Évolution de la production de minerai de fer préréduit, Midrex de 2001et Authors address: Ngô Quốc Dũng - Mobile: (+84)989.091.568